Alex Ströhlein - www.alex-stroehlein.de

Projekt: Wärmetauschertransportsystem

Auf dieser Seite wird Ihnen das Projekt Wärmetauschertransportsystem vorgestellt. Dieses Projekt wurde in Zusammenarbeit einer vier Mann Starken Projektgruppe der Maschinenbauschule Ansbach und einer Firma umgesetzt. Bei diesem Projekt war ich für die Berechnungen und Konstruktion der Hubeinheit zuständig.

Aus Rechtlichen Gründen werden keine Firmen und Namen der beteiligten Personen genannt. Ebenfalls werden keine detaillierten Fertigungszeichnungen gezeigt, da diese Eigentum der jeweiligen Firmen sind.

Projektanforderungen

Während ein Wärmetauscher den Fertigungsprozess durchläuft, muss dieser mehrmals zwischen den einzelnen Prozessabschnitten hin- und hertransportiert werden. Im Regelfall wird hierfür ein Hallenkran benutzt. Oftmals kommt es an dieser Stelle zu Überschneidungen bzw. zu Wartezeiten, da mehrere Arbeiter gleichzeitig auf den Kran zugreifen müssten. Um diese Blockaden und Ausfallzeiten zu minimieren und den Fertigungsprozess zu optimieren, wird eine Vorrichtung benötigt, welche die nachfolgenden Eigenschaften erfüllt.

Die Konstruktion soll folgende Merkmale erfüllen:

- Anwendbar für Standardwärmetauscher DN150- DN1000

- Anwendbar für Wärmetauscher mit einem Gesamtgewicht bis 2500 kg

- Von Hand schiebbar

- Mit einem Gabelstapler unter Last transportierbar

- Höhenverstellbar

- Kostengünstig herstellbar

- Sichere Aufnahme der Lasten

- Einfache und Kompakte Bauweise

- Leichte und handhabungsfreundliche Konstruktion

- Intuitive Anwendbarkeit

- Erfüllung der gesetzlichen Vorschriften und technischen Regeln für Hebezeuge und Transportmittel

Projektumfang

- Erstellen von fertigungsgerechten Zeichnungssätzen der Einzelbauteile sowie der Gesamtbaugruppen

- Durchführen einer Gefahrenanalyse

- Durchführen der erforderlichen Festigkeitsberechnungen nebst deren Dokumentation

- Erstellen einer Betriebsanleitung

Projektdurchführung

In ersten Gesprächen mit der Firma wurde festgelegt, dass das Transportgestell aus zwei Teilen bestehen soll. Aus der Wärmetauscheraufnahme in welche der Abgaswärmetauscher eingelegt wird und dort auch gedreht und bearbeitet werden kann. Und einer Hubeinheit mit der die Arbeitshöhe ergonomisch angepasst werden kann. Über ein Zapfensystem sollen beide Baugruppen sicher miteinander verbunden werden.

Um Zeit bei der Durchführung des Projektes einzusparen arbeiteten jeweils zwei Teammitglieder an der Wärmetauscheraufnahme und zwei Teammitglieder an der Hubeinheit.

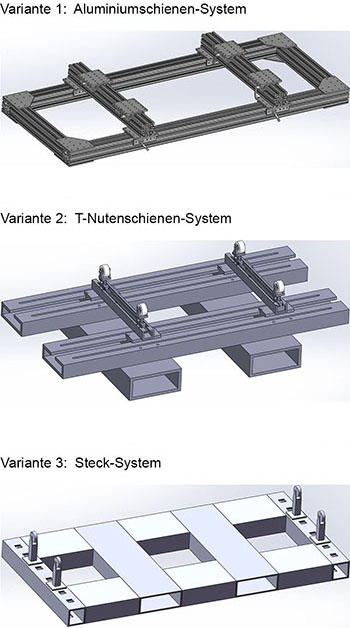

Wärmetauscheraufnahme:

Mit dem CAD-Programm SolidWorks wurden erste Varianten der Wärmetauscheraufnahme erstellt und anschließend in einer Technischen Bewertung verglichen. Als Beste Lösung stellte sich hierbei die Variante 3: Steck-System heraus.

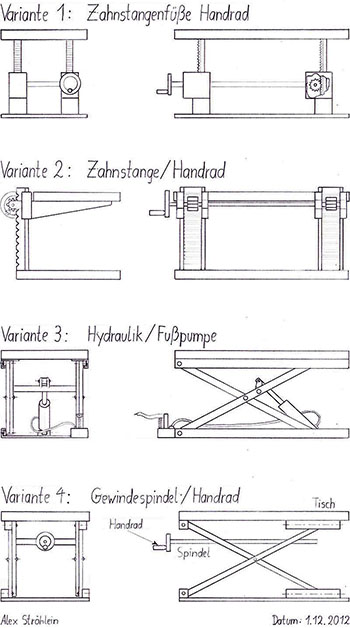

Hubeinheit:

Erste Handskizzen der Varianten der Hubeinheit wurden gezeichnet und anschließend in einer Technischen Bewertung verglichen. Als Beste Lösung stellte sich hierbei die Variante 4: Gewindespindel mit Handrad heraus.

Berechnungen der Hubeinheit

Als ersten Schritt musste rechnerisch überprüfen werden, ob es sinnvoll bzw. möglich ist, den Scherenhubtisch mit einer Handkurbel zu bedienen. Zu diesem Zweck wurde der ungünstigste Fall angenommen, nämlich dass der Tisch in der untersten Stellung steht. Hierzu wurde zunächst die maximale Belastung in der Trapezgewindespindel berechnet. Im darauffolgenden Schritt wurde die Größe des benötigten Trapezgewindes ermittelt. Als Sicherheitsfaktor wurde der Faktor 4 verwendet welcher in der EU Richtlinie für Hebezeuge vorgeschrieben war.

Anschließend wurde die Spindelbelastung berechnet welche nur durch das Scherenhubtischoberteil verursacht wird.

In der nachfolgenden Rechnung wurde mit Hilfe der berechneten Trapezgewindegröße Tr 60x9 und der berechneten Spindelbelastung das benötigte Spindeldrehmoment ermittelt.

Bei der Berechnung der benötigten Handkraft, wurde das Gewicht des Wärmetauschers und der Wärmetauscheraufnahme nicht in die Rechnung mit einbezogen, da die Höhenverstellung der Hubeinheit nur im unbelasteten Zustand erfolgen soll.

Fazit: Die Arbeitshöhe kann von Hand eingestellt werden.

Vorberechnungen:

1.1 Berechnung der maximalen Spindelbelastung

1.2 Berechnung des Trapezgewindes

1.3 Berechnung der Spindelbelastung ohne Last

1.4 Berechnung des benötigten Spindeldrehmoments

1.5 Berechnung der benötigten Handkraft

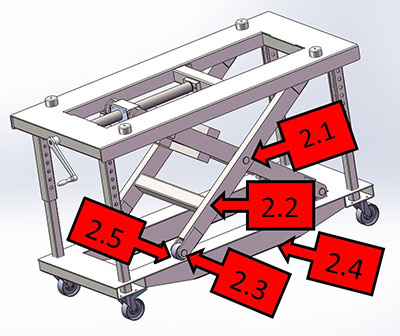

Im zweiten Schritt wurde mit der Konstruktion der Hubeinheit mit Handkurbelantrieb begonnen und die kritischen Stellen berechnet.

Kritische Stellen:

2.1 Berechnung der Bolzen auf Abscherung

2.2 Berechnung der Scherenstrebe auf Biegemoment

2.3 Berechnung des Laufrollengelenks auf Flächenpressung

2.4 Berechnung der Tragstrebe auf Biegemoment

2.5 Berechnung der Laufrolle Flächenpressung

Konstruktion

Ab Mitte Dezember konzentrierte sich das Team auf die Konstruktion der Hubeinheit und anschließend auf das Erstellen der Fertigungszeichnungen so wie der Gesamtbaugruppen. Da der Prototyp bis zum 16.3.2013, Tag der offenen Tür der Maschinenbauschule Ansbach, ausgestellt werden sollte.

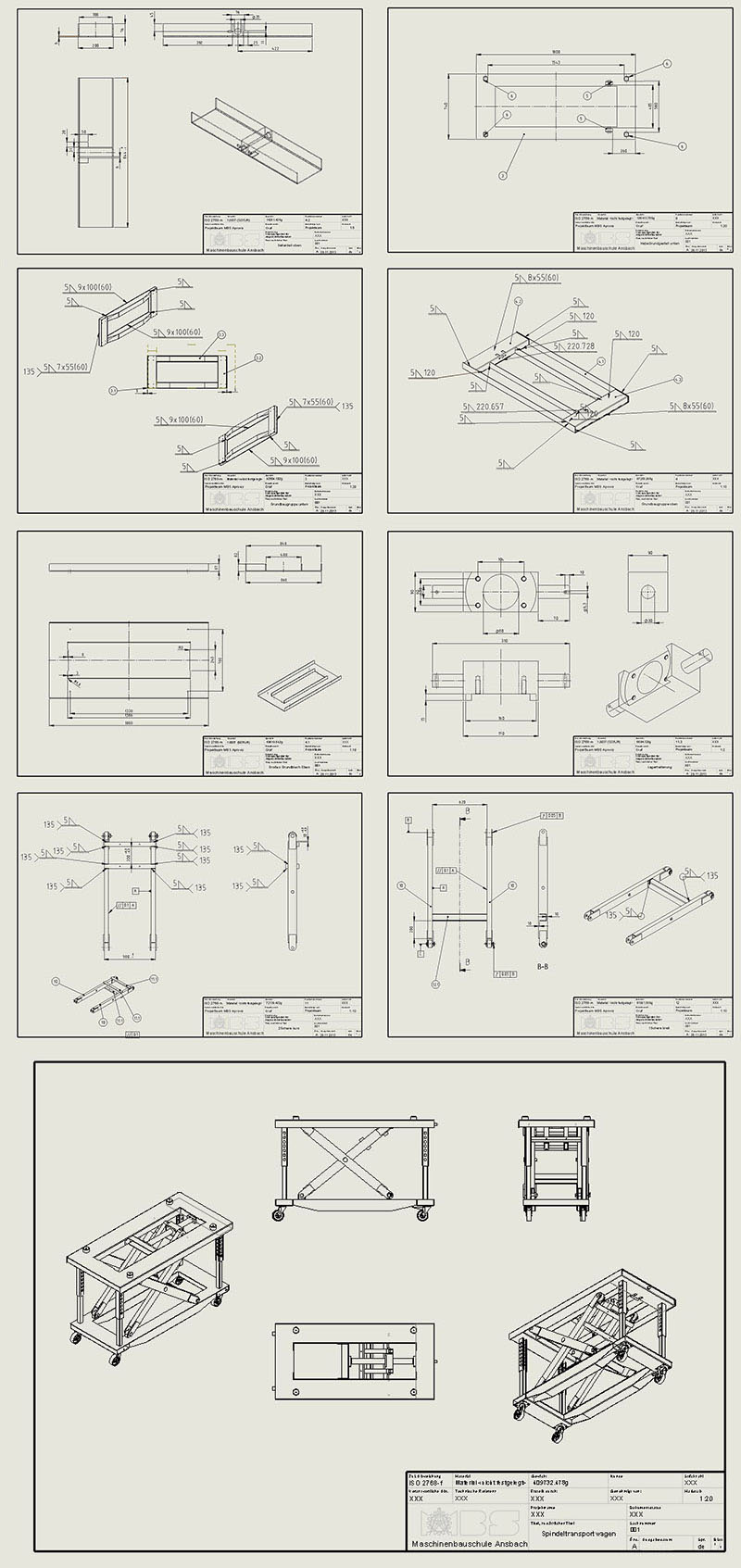

Hier ist ein kleiner Ausschnitt aus den Fertigungszeichnungen welche mit SolidWorks erstellt wurden.

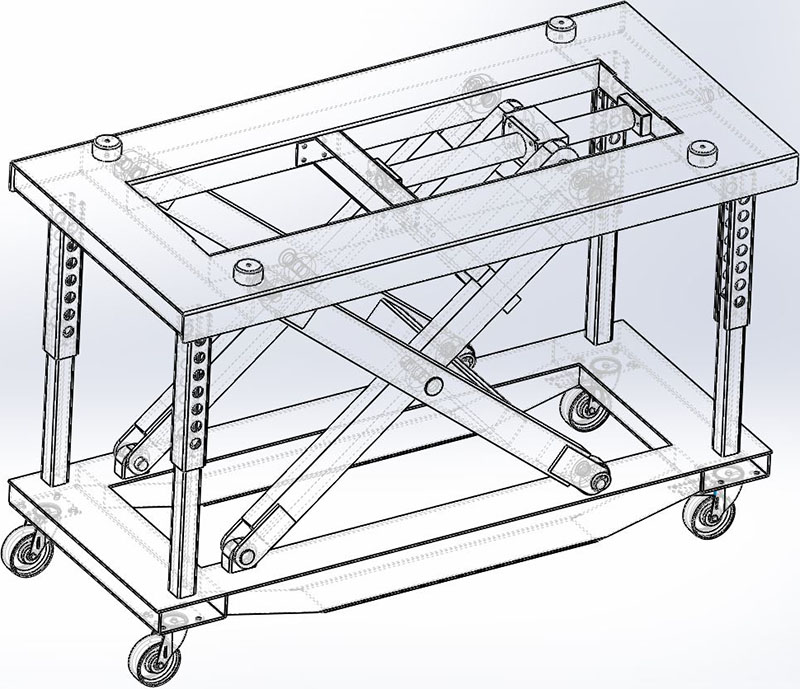

Endergebnis

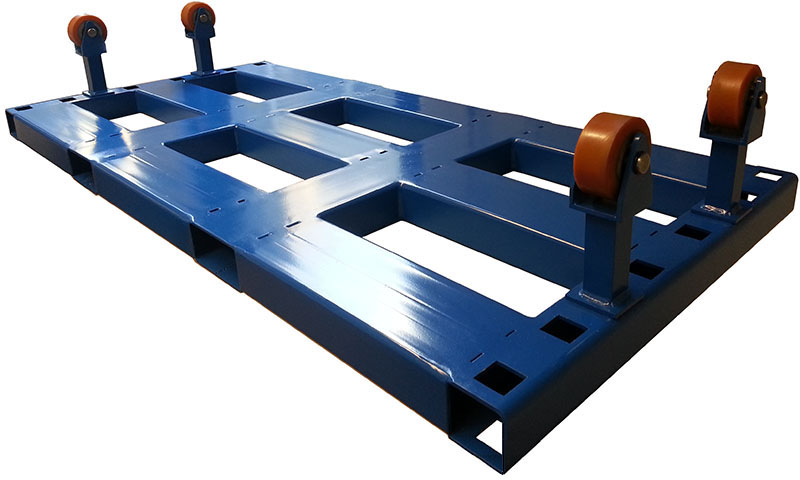

Wärmetauschermantelaufnahme

Die Laufrollen sind steckbar wodurch unterschiedlich Wärmetauschergrößen aufgenommen werden können. Der maximale Durchmesser der Wärmetauscher welche transportiert werden können beträgt 1000mm.

Hubeinheit

Der Scherenhubtisch hat die Maße 2000x1000x1000mm (LxBxH) und kann Lasten bis 2500 kg transportieren. Über eine Handkurbel kann die Arbeitshöhe verstellt werden.